Four à refusion

Dans le cadre de nos projets, nous utilisons de plus en plus des composants montés en surface (CMS) et même parfois sur deux faces. Nous avons donc décidé de fabriquer un four à refusion.

Introduction

Nous avons choisi cette année d'utiliser des composants monté en surface (CMS) utilisés par l'industrie pour réaliser nos cartes électronique. Cette technique consiste à braser les composants d'une carte à sa surface, plutôt que d'en faire passer les broches au travers.

La technique de Composants Montés en Surface (CMS) a été développée dans les années 1960 et a commencé à être largement diffusée dans les années 1980. La plupart des premières recherches dans ce domaine ont été effectuées par IBM.

Les composants ont été repensés mécaniquement pour posséder de petites terminaisons métalliques ou de petites broches à leurs extrémités pour pouvoir être brasés directement à la surface des circuits imprimés.

Ils ont ainsi vu leur taille diminuer progressivement (on trouve aujourd'hui couramment des résistances qui mesurent 0,6 × 0,3 dixième de pouces : taille 0603 équivaut à 1,6 x 0,8 mm, et des formats plus petits existent : 0402, 0201...).

Au fil du temps, les CMS sont devenus plus communs que les composants traditionnels, permettant un plus fort taux d'intégration des cartes électroniques.

Ils sont ainsi bien adaptés à un degré élevé d'automatisation dans la fabrication, réduisant les coûts de production et augmentant la productivité. Les CMS sont jusqu'à dix fois plus petits que leurs équivalents traditionnels, et leur coût peut être inférieur de 25 à 50 %.

Avantages et inconvénients des CMS

- Les composants sont plus petits et plus légers;

- Les circuits imprimés n'ont plus à être percés;

- L'assemblage peut être automatisé facilement;

- Les tensions de surface centrent les composants automatiquement sur leur plage lors de l'étape de brasage. Les marges de placement sont ainsi augmentées;

- Des composants peuvent être placés sur les deux faces de la carte;

- Les résistances et inductances électriques sont diminuées, augmentant ainsi les performances en hautes fréquences;

- Les propriétés mécaniques en vibration sont meilleures;

- Le coût global est diminué.

Le seul inconvénient se situe au niveau de la maintenance, posant des problèmes supplémentaires aux techniciens assurant le dépannage, particulièrement lorsqu'ils doivent changer un composant.

Méthode de brasage par refusion

La refusion est utilisée pour les cartes contenant des composants CMS classiques ou des composants CMS dont le brasage ne peut se faire que par cette technique (BGA). La pose de composants CMS sur une carte est très simple et fiable par rapport aux composants traversants. Le circuit imprimé nu est d'abord sérigraphié : les plages du circuit imprimé sont enduits d'une pâte à braser seulement à l'emplacement des terminaisons des composants puis les composants sont posés sur le circuit. Finalement le circuit passe dans un four où la chaleur fait fondre la pâte déposée pour former la brasure.

Les cartes électroniques actuelles sont très souvent équipées de composants sur leurs deux faces. Elles nécessitent donc deux passages sur la ligne de production : un pour chaque face. Ce sont les tensions de surface entre les plages et les pattes des composants, ainsi qu'un éventuel point de colle sous les composants, qui font que ceux-ci ne tombent pas lors de la deuxième fusion.

Principe de fonctionnement dun four à refusion

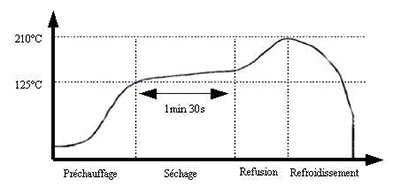

La refusion pour CMS se décompose en 4 phases :

- Préchauffage: amener le circuit entre 100°C et 150°C (pente de 1°C/s à 4°C/s)

- Séchage: monter progressive à 170°C et respect d'une attente d'au moins 1min30s

- Refusion et saisie: atteindre rapidement la température critique (~230°C) et la maintenir 10s à 30

- Refroidissement: descendre rapidement la température de refusion à la température ambiante

Préchauffage:

La phase de préchauffage permet de préparer les composants au soudage tout en évitant les chocs thermiques ou des projections de pâte à braser. Cette montée en température doit s’effectuer avec une pente comprise entre 1 et 4°C/s pour amener l’ensemble des éléments à souder à une température entre 100°C et 150°C.

Séchage:

Cette étape permet d’activer le flux, afin de faciliter la répartition de la pâte à braser sur les surfaces métalliques et les pattes des composants, puis de le laisser s’évaporer pour ne pas qu’il entre en ébullition dans la phase de refusion et qu’il ne projette pas la pâte à braser autour des composants. Cette phase doit maintenir la température, voire la faire monter doucement à ~170°C pendant une durée de plus d’une minute (1min30s par exemple).

Refusion:

La refusion permet d’atteindre le point de fusion de la pâte à braser et de souder les composants. La température de refusion sera d’environ 200°C-230°C selon la pâte à braser.

Refroidissement :

La phase de refroidissement doit être rapide pour solidifier la brasure sans en modifier la structure cristalline, mais pas trop violente pour ne pas produire de choc thermique des composants ou du circuit. Un refroidissement à l’air libre en température ambiante semble correct. Prendre garde de ne pas trop faire bouger les composants si la pâte à braser n’est pas solidifiée.

Temps de mouillage :

Le temps de mouillage ne doit pas excéder les 60 secondes pour ne pas modifier la structure cristalline de la brasure, et sera généralement de l’ordre de 10 à 30 secondes.

Cahier des charges

- Le four à refusion doit etre un appareil électrique destiné à la production et à l’entretien de circuits imprimés équipés de composants montés en surface (CMS).

- Il devra être peu cher (<200 Euros).

- De taille reduite (pour des cartes n'excédant pas 200x200mm).

- Il devra disposé d'une isolation thermique.

- Il devra disposé d'un ventilateur de refroidissement.

- L’appareil contiendra des éléments de chauffe par infrarouge profond ainsi que des capteurs de température de précision. Grâce à un asservissement précis exercé par un microcontrôleur, les courbes de température obtenues respecteront rigoureusement les exigences relatives à la production de circuits imprimés en technique de montage en surface (CMS).

- La courbe de commande de température de l’appareil sera ajustable avec précision pour permettre l’utilisation d’un large éventail de pâtes à souder avec différents paramètres de matériaux. Le four sera capable de s’arrêter automatiquement quand c’est nécessaire et il peut fournir des indications d’alarme. Ses fonctions s’étendront au soudage des platines et à leur réparation, mais aussi au séchage des CMS et au dessoudage.

Réalisation

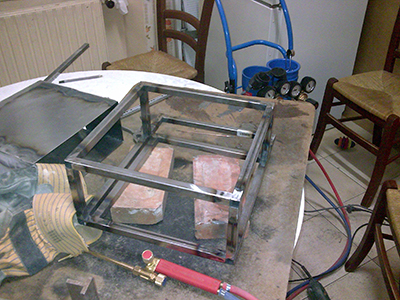

Partie mécanique:

Nous avons choisi de réaliser une structure en acier (tube carré 15x15) plaquée de tôles acier. Les tôles sont visées sur la structure, elles emprisonnent de la laine de roche servant à l'isolation. Un système de tiroir est mis en place : il est constitué de deux glissières, d'un double vitrage vitrocéramique et d'une grille en acier.

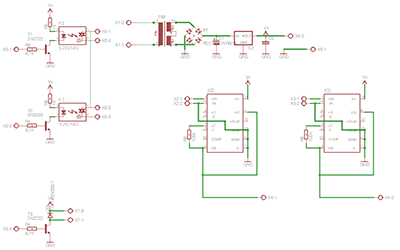

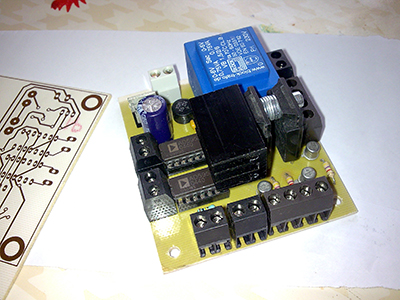

Partie électronique:

Nous utilisons un automate programmable Crouzet (SA12 8 entrée TOR/Analogique et 4 sortie TOR/PWM) utilisé en asservissement de température. Les capteurs de température utilisé sont des thermocouples type K.

Problemes:

- Les thermocouples ne peuvent pas êtres directement reliés à l'automate car la tension qu'ils délivrent n'est pas compatible (entrée analogique de l'automate 0-10V).

- Les éléments chauffant et le moteur de ventilation ne peuvent pas êtres commandés directement avec l'automate car la puissance demandé n'est pas compatible.

Solutions:

- On utilise des AD595AQ (trouvé sur Ebay pour quelques Dollars) qui sont des amplificateurs pour thermocouples avec compensation de la jonction froide.

- On utilise des relais statiques Sharp S216S02 qui peuvent commander directement en 230V les éléments chauffants (ils acceptent jusqu'à 16A).

Caractéristiques techniques principales:

- Tension de service: 230 V alternatif

- Fréquence secteur : 50 à 60 Hz

- Consommation maximum : 1 200 W (2x600 W)

- Méthode de chauffage : radiation infrarouge et air chaud pulsé

- Afficheur : LCD, modes texte et graphique

- Modes de fonctionnement : soudage automatique par refusions, réparation, dessoudage, température ajustable

- Phases de chauffage (portions de la courbe) : préchauffage, chauffe, soudage, maintien de température, refroidissement

- Préchauffage (température / gamme de durée) : 70 ºC à 150 ºC / 0 à 5 min

- Chauffe (température / durée) : de température de préchauffage à 220 ºC / 0 à 5 min -Soudage (température / durée) : de température de chauffe à 280 ºC / 0 à 30 s

- Maintien (température / durée) : de température de soudage à 50 ºC plus bas

- Surface effective de soudage : 200×200 mm

- Dimensions : 405×310×160 mm

- Poids : 8,5 kg (net)

- Boîtier et finition : acier, laque rouge brillante

- Conforme aux normes CE

Tableau des températures:

|

Prog. |

PREH |

HEAT |

SLDR |

KEEP |

COOL |

|||

|---|---|---|---|---|---|---|---|---|

|

|

Temp. (°C) |

Durée (S) |

Temp. (°C) |

Durée (S) |

Temp. (°C) |

Durée (S) |

Temp. (°C) |

Temp. (°C) |

|

0 |

140 |

60 |

180 |

90 |

230 |

30 |

210 |

150 |

|

1 |

120 |

60 |

160 |

58 |

190 |

30 |

170 |

150 |

|

2 |

130 |

60 |

180 |

58 |

200 |

30 |

185 |

150 |

|

3 |

140 |

60 |

200 |

58 |

220 |

30 |

210 |

150 |

|

4 |

150 |

60 |

220 |

58 |

250 |

30 |

240 |

150 |

|

5 |

150 |

60 |

220 |

58 |

280 |

30 |

265 |

150 |